3д принтер руками из принтера

Иван Зарубин

IT-специалист, DIY-стартапер.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность - почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера - рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

- Полированные валы идут комплектом из 6 штук .

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

- Шпильки M5 необходимо приобрести парой .

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

Стоимость комплекта: 1 045 рублей.

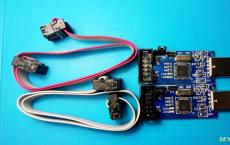

RAMPS 1.4 - плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 - мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

- Запасная Arduino MEGA R3 .

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988 . Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

Стоимость: 99 рублей за штуку.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко - при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.1, в самом конце, где крепятся торцевые опоры, не ставим подшипники 625z - впрочем, мы их и не заказывали. Ходовые винты оставляем в «свободном плавании» в верхней позиции, это избавит нас от эффекта так называемого вобблинга.

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

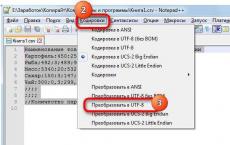

Для этого надо перепаять клемму на заднюю часть платы:

В пункте 2.4 у нас другой экструдер, но крепится он точно так же. Для этого нужны длинные болты, их мы берём из комплекта для регулировки стола (18-я позиция в списке). В наборе с рамой нет таких длинных болтов, как и в местных магазинах.

В пункте 2.6 мы начинаем сборку нашего «бутерброда» из Arduino и RAMPS и сразу же сделаем очень важную доработку, про которую редко пишут в мануалах, но которая тем не менее очень важна для дальнейшей бесперебойной работы принтера.

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

Подготовка к эксплуатации

Если всё подключено верно, можно переходить к следующей инструкции по эксплуатации.

Полезные материалы по некоторым параметрам нашей прошивки

- Мой настроенный и рабочий вариант прошивки под этот принтер и экструдер. Он слегка откалиброван под те детали, которые мы заказали.

Заливаем прошивку через IDE Arduino 1.0.6, выбираем на экране принтера Auto Home, убеждаемся в правильном подключении концевиков и правильной полярности шаговиков. Если двигается в противоположную сторону, просто поверните клемму у мотора на 180 градусов. Если после начала движения слышен противный писк, это писк драйверов шаговиков. Надо подкрутить на них подстроечный резистор согласно инструкции .

Советую начать печатать из PLA-пластика: он не капризен и хорошо прилипает к синему скотчу, который продаётся в строительных магазинах.

Я беру пластик фирмы Bestfilament. Брал фирмы REC, но мне не понравилось, как ложатся слои. Есть ещё море различных брендов и видов пластика: от резиновых до «деревянных», от прозрачных до металлизированных… Ещё одна фирма, которую я порекомендую, - Filamentarno. У них чумовые цвета и отличный собственный вид пластика с отличными свойствами.

Пластиком ABS и HIPS я печатаю на каптоновом скотче, намазанном обычным клеем-карандашом из магазина канцтоваров. Такой способ хорош тем, что нет запаха. Есть много других разных способов повышения адгезии детали к столу, об этом вы узнаете сами в процессе проб и ошибок. Всё достигается опытным путём, и каждый выбирает свой способ.

Почему именно этот принтер на базе Prusa i3?

- Принтер «всеяден». Печатать можно любыми доступными видами пластика и гибкими прутками. На сегодня рынок различных видов пластика достаточно развит, нет такой необходимости иметь закрытый бокс.

- Принтер прост в сборке, настройке и обслуживании. Ковыряться с ним может даже ребёнок.

- Достаточно надёжен.

- Распространён, соответственно в Сети море инфы о его настройке и модернизации.

- Пригоден для апгрейда. Можно заказать второй экструдер или экструдер с двумя печатными головками, заменить линейные подшипники на капролоновые или медные втулки, тем самым повысив качество печати.

- Доступен по деньгам.

Фильтр для филамента

Фильтр для филамента

Печатал крепление для экструдера E3D V6, печатал какое-то время этим экструдером с боуден-подачей. Но вернулся обратно на MK10.

Приобрёл вот такой апгрейд, в дальнейшем будем печатать двумя пластиками.

Утеплил стол для более быстрого разогрева: подложка с отражающим фольгированным слоем и клейкой основой. В два слоя.

Сделал подсветку из светодиодной ленты. В какой-то момент надоело включать свет для контроля печати. В дальнейшем планирую закрепить камеру и подключить к принтеру Raspberry Pi для удалённого наблюдения и отправки моделей в печать без передёргивания флешки.

Если у вас есть дети, такой конструктор будет очень полезным и интересным. Приобщить детей к этому направлению будет несложно, им и самим будет в кайф печатать для себя различные игрушки, конструкторы и умных роботов.

Кстати, по стране сейчас активно открываются детские технопарки, в которых детей обучают новым технологиям, в том числе моделированию и трёхмерной печати. Иметь такой принтер дома будет очень полезно для увлечённого ребёнка.

Будь у меня такая штука в детстве, моему счастью не было бы предела, а если к этому добавить различные моторы, Arduino, датчики и модули, у меня бы, наверное, и вовсе поплыла крыша от возможностей, которые передо мной бы открылись. Мы вместо этого плавили пластмассу от старых игрушек и свинец из найденных на помойке аккумуляторов.

Всем, кто решит повторить, желаю удачной сборки и быстрого прибытия заказанных товаров. :)

Спасибо за внимание, если есть вопросы, задавайте.

Весьма полезный русскоязычный ресурс, на котором вы найдёте любую информацию по этому направлению:

Пока не настали те времена, когда 3D принтер можно будет купить в любом магазине электроники по цене картриджа для него же, а цены на готовые 3D принтеры в специализированных интернет-магазинах, мягко говоря, вызывают удивление. Поэтому человеку со здраво мыслящей головой проще сделать 3D принтер своими руками из 4-ех моторчиков и нескольких железок, продающихся в любом строительном центре за пару тысяч рублей, тем самым сократив бюджет на постройку 3D принтера как минимум в два, а то и во все десять раз.

Мы тоже не будем отставать от этого человека с головой, и сделаем 3D принтер своими руками из доступных материалов!

Неподготовленного читателя сперва может смутить вид самодельного 3D принтера, но хочу напомнить, что смысл RepRap 3D принтера в том, что он может сам для себя печатать детали. Поэтому собрав изначально 3D принтер своими руками из подручных материалов вы постепенно обновите все его детали и станете обладателем вот такого вот пластикового красавчика, как на фото. Ну или какого-нибудь другого… какого сами захотите

Создавать 3D принтер своими руками я начал с конструкции, относящейся к классу Delta-роботов. Попытался создать так называемый Дельта 3D принтер. Он обладает достаточно простой конструкцией для изготовления своими руками, которую вполне возможно сделать достаточно жесткой, чтобы обеспечить высокую точность при достаточно высоких скоростях 3D печати, характерных именно для Dleta 3D принтеров.

Создавать 3D принтер своими руками я начал с конструкции, относящейся к классу Delta-роботов. Попытался создать так называемый Дельта 3D принтер. Он обладает достаточно простой конструкцией для изготовления своими руками, которую вполне возможно сделать достаточно жесткой, чтобы обеспечить высокую точность при достаточно высоких скоростях 3D печати, характерных именно для Dleta 3D принтеров.

Как видно из фотографии, все оси у Delta 3D принтера располагаются параллельно на трех ребрах жесткости, которые одновременно могут быть и направляющими для кареток осей. Ребра жесткости образуют треугольник с углами в 120°, образуя латинскую букву Δ - Дельта. Отсюда и название.

Но пока я временно заморозил строительство делта 3D принтера своими руками по причине того, что для его печатающей головки требуются шариковые шарниры стоимостью не менее 300 рублей за штуку. А надо их по 4 на каждую ось. Итого выходит 300 руб Х 4 шт Х 3 оси = 3600 рублей только на одни шарниры. Это уже немного не бюджетно, поэтому я в фоновый мозговой процесс погрузил задачу снижения стоимости шарниров для Дельта 3Д принтера.

А пока этот процесс выполняется, я начал делать 3D принтер своими руками по более традиционной конструктивной схеме — в виде кубика с ортогональным размещением осей X и Y, а также подъемным столиком с подогревом в качестве оси Z. И в процессе конструирования у меня появились некоторые мысли по поводу того, как минимизировать размер занимаемого 3D принтером пространства на рабочем столе. В итоге должно получиться не менее компактно по площади, чем у Delta-принтера, и гораздо меньше в высоту. Слишком большая высота — это как раз один из минусов Delta 3D принтеров.

Корпус моего первого 3D принтера выполнен из обычной ламинированной ДСП. Ее всегда можно купить в любом строительном торговом центре или в фирмах по распиловке ДСП. Когда делаешь 3D принтер своими руками в виде кубика, то получаешь дополнительные преимущества в виде защиты от сквозняков, от которых часто страдают модели, печатаемые ABS-пластиком. На круглые дырки в стенке не обращайте внимания — они остались от предыдущего недоделанного проекта, и на самом деле их там быть не должно

Корпус моего первого 3D принтера выполнен из обычной ламинированной ДСП. Ее всегда можно купить в любом строительном торговом центре или в фирмах по распиловке ДСП. Когда делаешь 3D принтер своими руками в виде кубика, то получаешь дополнительные преимущества в виде защиты от сквозняков, от которых часто страдают модели, печатаемые ABS-пластиком. На круглые дырки в стенке не обращайте внимания — они остались от предыдущего недоделанного проекта, и на самом деле их там быть не должно

Как видите, в верхней крышке короба 3D принтера проделано оконце для подачи пластика в печатающую головку. Я решил сделать выносной экструдер, чтобы максимально облегчить вес печатающей головки, оставив на ней только нагреватель и сопло (так называемый «горячий конец» — HotEnd 3D принтера).

Сама печатающая головка висит на направляющих осей X и Y, которые тоже прикручены к верхней крышке 3D принтера. Когда делаешь 3D принтер своими руками, то нужно стараться выбирать для монтажа только ровные поверхности, полученные промышленным способом. Так, например, поверхность ДСП можно считать условно ровной (укладывающейся в приемлемые допуски по точности). Поэтому мы можем смело разместить в разных концах этой поверхности по одной направляющей, и считать их параллельными (плоскости ДСП, разумеется), без необходимости их юстировки (точного выставления параллельности).

Параллельность этих же направляющих в другой плоскости мы будем выставлять уже при помощи собранной каретки оси X. Сперва мы перемещаем каретку X вдоль оси Y в одно крайнее положение и засверливаем отверстия для крепежа, затем ведем вдоль оси Y в другое крайнее положение и засверливаем уже с другого конца. Фиксируем держатели направляющих винтами также перемещая каретку сперва в одно крайнее положение, затем в другое.

Параллельность этих же направляющих в другой плоскости мы будем выставлять уже при помощи собранной каретки оси X. Сперва мы перемещаем каретку X вдоль оси Y в одно крайнее положение и засверливаем отверстия для крепежа, затем ведем вдоль оси Y в другое крайнее положение и засверливаем уже с другого конца. Фиксируем держатели направляющих винтами также перемещая каретку сперва в одно крайнее положение, затем в другое.

На фотографиях выше также очень хорошо виден подъемный столик с подогревом. Это ось Z нашего 3D принтера. Он тоже сделан своими руками из обычного куска ДСП, у которого по углам вырезаны отверстия для крепления подшипников скольжения, ходящих вдоль четырех направляющих. Направляющие и подшипники скольжения — это то, что в любом случае скорее всего придется купить.

Если же вы хотите сделать 3D принтер своими руками, минимизируя количество покупных компонентов, то направляющие и подшипники скольжения можно вынуть из старых струйных принтеров. Как раз парочку я недавно нашел на помойке, когда вывозил мусор. Но так везет все реже, поэтому что-то все равно придется покупать

Приводом для перемещения каретки по осям X и Y служат зубчатые ремни, вращаемые шаговыми двигателями. На оси X стоит всего один шаговый двигатель, т.к. ему достается самая легкая работа — таскать печатающую головку, состоящую из лёгенького HotEnd’а. Вдоль оси Y будут трудиться уже два шаговых двигателя на зубчатых ремнях, каждый из которых будет тянуть свою сторону каретки оси X. Изготавливая 3D принтер своими руками лучше лишний раз перестраховаться и исключить возможные перекосы каретки из-за недостаточной жесткости, а жесткости будет всегда не хватать, когда во главу угла ставиться максимальная экономия.

Если поставить всего один двигатель на ось Y, расположив его с одной стороны каретки оси X, то вторая сторона каретки будет перемещаться по направляющей рывками. Расположив же сразу два двигателя с разных сторон каретки оси X, мы не только обеспечим синхронное движение подшипников скольжения на направляющих, но также сможем в любое время скорректировать перпендикулярность осей X и Y, немного подкрутив вручную один из двигателей, оставив другой неподвижным. Таким образом, делая 3D принтер своими руками и ставя два двигателя на одну ось, мы оставляем себе большее пространство для маневра в плане регулировки точности 3D принтера.

Одной из самых важных задач при настройке 3D принтера своими руками является регулировка параллельности плоскости XY и плоскости столика с подогревом, перемещаемого по оси Z. В каждой точке столика сопло печатающей головки должно находиться строго на одном и том же расстоянии от поверхности печати. Это необходимо, чтобы при формировании первого слоя детали не произошло отслоения пластика от подогреваемого столика. Если сопло будет слишком далеко от стола, то пластик просто не сможет к нему прилипнуть, что может привести к порче всей детали.

Одной из самых важных задач при настройке 3D принтера своими руками является регулировка параллельности плоскости XY и плоскости столика с подогревом, перемещаемого по оси Z. В каждой точке столика сопло печатающей головки должно находиться строго на одном и том же расстоянии от поверхности печати. Это необходимо, чтобы при формировании первого слоя детали не произошло отслоения пластика от подогреваемого столика. Если сопло будет слишком далеко от стола, то пластик просто не сможет к нему прилипнуть, что может привести к порче всей детали.

Для обеспечения возможности установки параллельности столика 3D принтера, его делают регулируемым с четырех сторон винтами, внатяг подпертыми пружинами. Регулировка осуществляется поочередным подтягиванием или отпусканием регулировочных винтов в тот момент, когда сопло находится в непосредственной близости от регулируемого в данный момент винта. Придется несколько раз подгонять печатающую головку 3D принтера к каждому из винтов, чтобы выставить плоскость достаточно точно.

Если вы не очень доверяете своему глазомеру, то для выставления одинакового расстояния от сопла печатающей головки до нагревательного столика 3D принтера можно воспользоваться обычным листом бумаги. Если лист перестает двигаться по столу, значит сопло его уже прижало, и регулировочный винт можно оставить в этом положении.

Если вы не очень доверяете своему глазомеру, то для выставления одинакового расстояния от сопла печатающей головки до нагревательного столика 3D принтера можно воспользоваться обычным листом бумаги. Если лист перестает двигаться по столу, значит сопло его уже прижало, и регулировочный винт можно оставить в этом положении.

Теперь про ось Z, вдоль которой будет подниматься подогреваемый столик 3D принтера. От разрешающей способности оси Z в большей степени зависит итоговое качество напечатанной детали. Поэтому чем меньший шаг может обеспечить ваша ось Z, тем более детализованной получится итоговая деталь. Но, правда, и печататься она будет гораздо дольше, это мы уже будем решать отдельно для каждой напечатанной детали. Главное, чтобы у нас была возможность печатать максимально точно, если уж мы делаем 3D принтер своими руками.

Для этого привод оси Z обычно делается на винтовой передаче, а не на зубчатом ремне. Если взять в качестве винта строительную шпильку с шагом резьбы в 1 мм и шаговый двигатель с 200 шагами на один оборот (стандартный двигатель с 1,8° на шаг), то минимальное теоретическое перемещение оси Z нашего 3D принтера получится 1/200 мм или 0,005 мм (5 микрон)! На практике такое перемещение вряд ли осуществимо с применением стандартных направляющих и подшипников скольжения, поэтому даже 0,05 мм нам хватит за глаза.

Я решил для своего подъемного столика установить две винтовых передачи с разных сторон и вращать их двумя шаговыми двигателями, подключенными параллельно. Такая возможность уже заложена в ставшую стандартом плату RAMPS 1.4, где под ось Z предполагается подключение сразу двух двигателей. Однако есть риск получить артефакты на итоговой детали в виде волнистых перепадов между напечатанными слоями. Это будет свидетельствовать о несинхронном вращении винтов или о неких перепадах шага резьбы на винтах. В конце концов, строительная шпилька производится, чтобы стянуть две доски опалубки при заливке бетона, а не для оси 3D принтера с микроперемещениями

В любом случае, если такие артефакты появятся, то можно потом будет переделать конструкцию столика, убрав одну ось и переместив его всего на две направляющих, немного удлиннив их при этом. Что в итоге получится, читайте на моем ТехноБлоге Dimanjy и следите за обновлениями.

Кстати, снял небольшое видео 3D принтера. Показан подъемный столик в работе. Вроде движется и не клинит, хотя движочки поставил довольно слабенькие: ток обмотки всего 0,4 А и момент на валу 1,7 кг х см. Покуда движков два и подключены они параллельно, то на драйвере выставил двойной ток — около 800 мА. Не нравятся мне эти стандартные драйвера A4988 — у них после прекращения поступления шагов включается режим удержания, причем его ток значительно превышает номинальный, и движки начинают греться. На винтовой передаче вообще удержание не требуется, но я не знаю, как это отключить на этих драйверах. Прям хоть снова свои драйвера паяй

А вот видео 3D принтера, в котором я испытывал ось X. Перемещения довольно бодрые, но при этом корпус немного пошатывает. При печати это обязательно скажется, поэтому нужно корпус связать треугольными перемычками, которые не дадут ему расшатываться в этой плоскости. У корпусной мебели для этих целей служит обычно задняя стенка из ДВП, которая прибивается по всему периметру и не дает корпусу шататься по диагоналям.

Теперь по поводу экструдера для 3D принтера. Ему я посветил отдельную статью, потому как он является довольно ответственной частью 3D принтера. В этой статье я расскажу, как изготовить .

Обновление от 28.11.2015

Начал усиливать элементы конструкции. Жесткости одних направляющих не хватает. Вернее, хватило бы, но для этого нужно делать более массивные крепления самих направляющих, а это крадет драгоценные сантиметры полезной поверхности, по которой могла бы кататься каретка. Я хочу сделать конструкцию прочной и компактной (хотя одно другому противоречит).

Для бюджетного 3D принтера хорошим конструкционным материалом является фанера, но сконструировать из фанеры квадратные балки — та еще задачка, особенно если используешь для проектирования 3D принтера бесплатный софт вроде QCad  Но, используя пространственное мышление, можно-таки нагородить что-то вроде вот этого.

Но, используя пространственное мышление, можно-таки нагородить что-то вроде вот этого.

Благодаря точности моего ЧПУ станочка, я могу выпиливать посадочные места для подшипников качения и жестко запрессовывать их туда без необходимости их дополнительного крепежа (хрен их оттуда потом вынешь — приходится ломать всю балку и вытачивать новую). Это куда более надежно, чем пластмассовые затяжки, которые я сперва применял, насмотревшись фоток любительских конструкций 3D принтеров в интернете.

Обновление от 3.12.2015

Работа кипит. Я так вдохновился результатами конструирования 3D принтера из фанеры, что решил построить 3D принтер своими руками из фанеры целиком! Но для такого ответственного мероприятия у меня уже не хватает воображения для плоского моделирования деталей 3D принтера в QCAD, поэтому я переключился на объемное моделирование во FreeCAD. Конечно, освоение параметрического моделирования идет туговато, но кое-что уже получается. Тяжело в учении — легко в бою! Вот примерно так будет выглядеть мой 3D принтер из фанеры:

Особенность данной конструкции 3D принтера будет заключаться в том, что в нее заложена возможность роста в прямом смысле слова. Верхняя печатающая часть будет легко сниматься и переставляться на более высокую коробку с осью Z.

Особенность данной конструкции 3D принтера будет заключаться в том, что в нее заложена возможность роста в прямом смысле слова. Верхняя печатающая часть будет легко сниматься и переставляться на более высокую коробку с осью Z.

Кстати, я, как и советовали мне в комментариях, решил пересмотреть кинематическую схему и попробовать CoreXY. Кратко об основных преимуществах кинематики CoreXY:

1. Мы не таскаем с собой двигатели — они жестко крепятся на раме. Отсюда возможность получить ускорения, недостижимые со стандартной кинематикой (когда приходится с собой таскать двигатель оси X).

2. Уравновешенность моментов на каретке. Отсутствие сил скручивания, стремящихся нарушить перпендикулярность осей X и Y.

Вот, пожалуй, и все преимущества  Но уже их достаточно для того, чтобы отказаться от стандартной кинематики. Тем более, что кинематика CoreXY теперь очень хорошо поддерживается в популярной прошивке Marlin. Как раз с весны по лето разработчики активно допиливали именно эту кинематику.

Но уже их достаточно для того, чтобы отказаться от стандартной кинематики. Тем более, что кинематика CoreXY теперь очень хорошо поддерживается в популярной прошивке Marlin. Как раз с весны по лето разработчики активно допиливали именно эту кинематику.

Посмотрим, что получится.

Обновление от 9.12.2015

Ну вот, работа над корпусом почти закончена. Пробные выпиливания на моем станке с ЧПУ выявили некоторые погрешности проектирования, которые тут же исправляю в файле проекта. Ни разу еще не делал конструкцию по чертежам. 3D принтер своими руками — это мой первый проект, в котором я применил сурьезный инженерский подход — сперва подумать, потом сделать. Обычно делаю все наоборот:)

Тем не менее, то, что у меня получается на данный момент мне и самому нравится. Оказывается, правильно спроектированный 3D принтер из фанеры может быть довольно прочным. Я даже начинаю проникаться уважением к такому материалу, как фанера. Надо будет попробовать сделать из нее ее что-нибудь.

Теперь возвращаясь к моему самодельному 3D принтеру из фанеры, хочу отметить невероятную компактность своей конструкции. По площади основания он получился точь в точь как мой настольный лазерный принтер! Для дома — самое то.

Теперь возвращаясь к моему самодельному 3D принтеру из фанеры, хочу отметить невероятную компактность своей конструкции. По площади основания он получился точь в точь как мой настольный лазерный принтер! Для дома — самое то.

Однако я не забыл про возможности роста. Если внимательно посмотреть на фото 3D принтера, то видно, что верхушка у него съемная. Достаточно открутить несколько винтов и переставить печатающую часть на коробку повыше, и можно печатать высоченные вазы. Более подробно с конструкцией моего 3D принтера из фанеры можно ознакомиться в статье про .

Все, что остается на данный момент — это натянуть зубчатый ремень и установить винтовую передачу на ось Z. Ах, да! Еще экструдер

Обновление от 15.12.2015

Ура! Я сделал 3D принтер своими руками! Переходим теперь к .

- Направляющие (полированные валы Ф12 мм) 1,5 м = 1 080 руб

- Линейные подшипники LM12UU — 6 шт х 150 руб = 900 руб

- Шаговые двигатели Nema 17 — 4шт х 750 руб = 3 000 руб

- Ремень GT2 300 см по 300 руб/м = 900 руб

- Шкивы 20 зубов 3 шт в наборе = 840 руб

- Контроллер (Arduino Mega 2560 r3 + Ramps 1.4 с драйверами шаговиков) = 2 000 руб

- Стекло с каптоном 200 х 200 мм = 230 руб

- Нагреватель стола 220 V 200 x 200 мм = 1 000 руб

- HotEnd E3D v5 с соплом 0,3 мм, фитингом и фторопластовой трубкой = 2 200 руб

- Блок питания ATX 350 Вт = 650 руб

- Лист фанеры 8 мм = 300 руб

- Винты Ф3 х 25, гайки, шайбы = 400 руб

Итого: 13 500 руб

Все детали куплены в специализированных магазинах в Москве. Те, кто любит все заказывать в Китае, наверное, могли бы сэкономить еще больше денег.

О конструкторе Хватоход. Сейчас идет подготовка к обучению людей разного возраста конструированию и электронике, в нашем коворкинг-центре. Для этого так же необходимо подобрать оборудование.

Согласно поставленной руководством задаче, оборудование для конструирования должно отвечать следующим требованиям:

Стоимость не более 30 тысяч рублей

- открытая архитектура (программная и аппаратная)

- простота в обслуживании и доступность деталей

- безопасность эксплуатации

- возможность изготовления на нем сложных изделий

- быстрая окупаемость

Ранее у меня был опыт работы в сфере 3D-печати более 1,5 лет. Поэтому выбор был сделан в пользу 3D-принтера.

Для занятий конструированием и электроникой был выбран набор для самостоятельной сборки DIY(Do It Yorself), 3D-принтер MC5 от МастерКит, созданный на базе одного из российских производителей 3D-принтеров:

Набор для сборки, создан для того чтобы его продать собрать и обучать. Он будет использоваться для создания деталей самого себя (RepRap концепция), вспомогательного оборудования и обучения электроники.

Весь процесс достаточно тривиален, если вес отвертки в руке вас не пугает. Имеется вполне понятная, русскоязычнаяинструкция . Перед началом процесса сборки, детали из фанеры лучше пометить карандашом для удобства восприятия:

При сборке узла печатающей головки в присоединении экструдера J-Head к корпусу, встретился спорный момент. В инструкции необходимо подложить шайбу М8, перепробовал разные варианты, но головка J-Head таки болталась:

Печатающая головка J-Head:

Временное решение было найдено при помощи кольца от лазерной указки, которую подложил вместо указанной шайбы:

Так же, мне не удалось обнаружить указанных отверстий в деталях для фиксации гайки на шпильке вертикальной оси Z и для проводов от печатающей головки:

Но процесс не остановить. При помощи лазера дрели и сверл на 3 мм и 8 мм, легко проделаны отсутствующие 3 отверстия:

Обратите внимание на драйвер двигателя экструдера. У меня все 4 драйвера были А4988 (MP4988), поэтому они должны быть ориентированы подстроечным резистором в одном направлении, как показано на схеме. Резисторы крутить не надо.

Вид собранного 3D принтера:

Провода прятать и крепить сразу - не советую. Потерпите немного.

Плата управления использует открытую аппаратную и программную архитектуру: Mastertronics (именно она была в комплекте) это гибрид Arduino MEGA 2560 и шилда для 3D-принтеров Ramps 1.4:

Поэтому смело качаем open source бесплатный софт: Repetier-host (для связи ПК с платой управления 3D-принтером) иArduino IDE (Для допиливания кода прошивки микроконтроллера). О тонкостях настройки этого программного обеспечения будет рассказано во второй части:

После настройки софта можно будет печатать:

Специально для хабра Мастер Кит предоставил промо-код HABR, который дает скидку 7% на любой заказ на сайте

Я начинаю публиковать цикл статей по сборке принтера Ultimaker своими руками. В статьях я расскажу про постройку принтера, начиная от заказа запчастей в различных интернет магазинах и Ali, сборки, программирования и т.д., а так же буду собирать его сам вместе с Вами.

Статьи будут написаны в стиле IKEA - доступно и понятно для любого желающего!

Вы сможете в онлайн режиме вместе со мной собрать 3D-принтер для себя, задать вопросы в комментариях к статьям и получить мои ответы. Статьи будут выпускаться с периодичностью в 2 недели.

Стоимость: принтер обойдётся Вам примерно в 25 тысяч рублей - это будет надёжный и качественный аппарат.

Почему здесь и сейчас?Большинство посетителей сообщества находятся в поисках принтера. Я сторонник сборки принтера своими руками, а что будет дальше, каждый решает сам.

Почему самодельный? Причин несколько:

- Разумная стоимость. На данный момент принтер обходится в пределах 25 000 рублей. Есть много китайских принтеров стоимостью от 14 до 18 тысяч рублей. Однако, эти конструкторы требуют еще столько же, для того что бы они начали выдавать то что можно назвать 3d-печатью. Эта стоимость заводских принтеров складывается из: маркетинга, зарплаты, инженерных изысканий и т.д. На пути инженерных изысканий я потратил гораздо больше чем 25 000 рублей. Сейчас же я делюсь своими знаниями и накопленным опытом совершенно бесплатно.

- Приобрести 3D принтер это не пол и даже не треть дела, нужно еще научиться им пользоваться! Так вот опыт сборки и настройки дает ощутимый шаг в освоении 3D печати.

- Как владелец и пользователь двух принтеров Ultimaker 2 и самодельного Ultimaker, могу точно заявить, скорость и качество печати у них не отличаются. Они оба прекрасно печатают, при этом экструдер и печатаная голова у Ultimaker 2 более капризная.

- Цикл статьей будет своего рода иллюстрированной инструкцией по сборке и настройке своего личного персонального 3D-принтера. Буду стараться максимально подробно освещаться весь процесс и вести диалог с вами в комментариях.

В качестве принтера для строительства был выбран и взят за основу Ultimaker:

- Он достаточно прост - в сборке.

- Он надежен - как автомат Калашникова.

- Все его чертежи лежат в открытом доступе.

- Он, пожалуй, самый распространенный в мире.

- Инженерные изыскания над ним веду я и другие пользователей по всему миру. Почти все, что есть в этом принтере, собрано из разных мест и доступно в открытом виде.Философский вопрос относительно диаметра прутка может быть 3 мм или 1,75мм – каждый решает сам что ему использовать, выскажу только свое мнение по поводу плюсов и минусов.

- Проще получить пруток более со стабильным качеством, в том числе и в домашних условиях.

- Лучший для Bowden (боуден) экструдера.

- Как правильно в принтерах с прутком 3 мм можно использовать пруток 1,75 мм.

- Перехлесты и зажёвывания в катушках встречаются реже, чем 1,75.

- Мало производителей на данный момент его выпускают.

- Мало различных видов пластика.

- Очень много разных видов пластика.

- Гораздо больше производителей.

- Прекрасен для директ экструдера.

- Не очень хорошо себя зарекомендовал для боуден экструдера (некоторые специалисты возразят, но на это могу ответить только одно – попробуйте, а потом обсудим).

Итак, поехали! Статьи по сборке принтера будут выходить с периодичностью в две недели, по содержанию я наметил примерно следующий план:

1. Этот пост – Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера - Repetier-Firmware.

Что необходимо закупить:1. Корпус на выбор из любого листового материала толщиной 6 мм (фанера, МДФ, акрил, монолитный поликарбонат и т.д.).

Цена за фанерный примерно – 1200-2000 рублей. Лично я делаю .

Если кто-то сомневается в фанерном корпусе, вот небольшое доказательство его надежности, при этом это можно сделать и во время печати, на фото мой принтер из :

41.1. Винт M2.5x20 6 шт.

41.2. Винт M3x10 30 шт.

41.3. Винт M3x12 30 шт.

41.4. Винт M3x14 15 шт.

41.5. Винт M3x16 85 шт.

41.6. Винт M3x20 20 шт.

41.7. Винт M3x25 20 шт.

41.8. Винт M3x30 21 шт.

41.9. Винт M3x4 2 шт.

41.10. Винт M3X5 10 шт.

41.11. Винт M3X6 10 шт.

41.12. Винт M3X45 2 шт.

41.13. Винт M3x8 10 шт.

41.14. Гайка M2,5 6 шт.

41.15. Гайка M3 130 шт.

41.16. Гайка самоконтрящаяся M3 35 шт.

41.17. Шайба M2,5 6 шт.

41.18. Шайба кузовная или широкая M3 17 шт.

3D-принтер – устройство, которое может печатать или создавать объемные изображения.

Современные промышленные модели работают на специализированном пластическом материале (разработчики научили девайсы работать со всеми видами пластиков), который наносится на форму и постепенно создает объемную модель. При этом устройство может работать на любых «чернилах».

О чём пойдет речь:

Как это работает

Принцип создания объекта также может по факту быть разным – от фрезерования, до нанесения пластичного материала в виде заданной формы послойно. Уже сейчас существуют большие строительные модели, которые «печатают» дома из бетона, имеются и сенсационные слухи о попытке печати на принтере живых органов.

При этом можно «спуститься на Землю» и сделать своими руками подходящую модель для поделок, конструирования или других прикладных целей. Итак, собираем 3D принтер своими руками – сколько времени это может занять? Все зависит от выделенного времени, от инструкции, в целом, на сборку уходит максимум несколько дней, устройство помещается на небольшой стол.

Подготовка к сборке

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.

Выбираем лучшее из имеющегося опыта

Итак, собираем 3d принтер своими руками. Сделать его из отдельных комплектующих, например, датчиков и шаговых двигателей, могут себе позволить только инженеры-кулибины. Для большинства людей воплощение в жизнь такой задачи даже при наличии проекта – это не реализуемая идея. Однако, можно пойти другим путем и использовать готовые модули, из которых получается готовое устройство. Общий принцип сборки, надеемся, уже понятен.

Осталось выбрать готовые модули, которые могут быть использованы в самостоятельной сборке такого устройства (на фото):

- Конструкция представляет собой корпус, собранный из отдельных деталей, выполненных по чертежам из фанеры на лазерной резке. Пример можно посмотреть у UltiMaker Original (предлагаем пошаговую инструкцию на английском в PDF в виде слайд-презентации, всего 109 страниц). Можно начинать работы, сделав стол для 3D принтера.

- Позиционирующая рамка (ее также называют скоростной кинематикой), самая лучшая и точная – это H BOT. Она есть в продаже и представляет собой уже готовую рельсовую рамку, обеспечивающую отличную базу позиционирования сопла на рельсовом механизме. H BOT впервые показан был в устройстве от Replicator 5, аналог есть MakerBot.

В качестве электроники в самостоятельно собранных моделях себя отлично показал RAMPS 1.4 c прошивкой MARLIN.

Экструдер МК8, требуется небольшая доработка, но вполне реально даже для неопытных мастеров, в качестве хотэнта (термонагревателя для акрила) используется E3D V6, который оптимизирован термотрубкой.

В качестве основы, опыт показывает, лучше всего подходят полупромышленные модели Signum Thingiverse, а также ZAV, которые можно найти на Робофоруме.

Корпусные рамки доступны уже в продаже, но их можно сделать по собственным чертежам, которые составляются по визуальному примеру. На их базе можно увидеть не один 3D принтер, собранный своими руками.

Итоговые параметры самодельного 3D принтера

- Размеры заготовки 20*20*20 см.

- Материал – любой пластик с диаметром нити 1,6-1,9 мм;

- Скорость печати – 200 мм/с, высокоскоростная подача материала.

Некоторые важные дополнения к пошаговой инструкции

- Необходимо изолировать шаговые двигатели и установить на них охлаждение;

- Чтобы получить термокамеру, конструкцию собираем со стеклом. Особенно оно актуально при установке второго экструдера с целью повышения скорости печати и создания более сложных форм.

- Также можно заимствовать позитивный и известный многим опыт китайских разработчиков makeblock на платформе i3 – речь идет о фирменной раме, доступной в продаже. Для управления с компьютера используется arduino mega 2560+ ramps с софтом printrun, который можно свободно скачать.

Что такое Arduino MEGA 2560? Это микроконтролер на основе ATmega2560. В него входит все необходимое для управления периферическим устройством типа 3D принтера. Arduino представляет собой довольно сложное устройство для неопытных пользователей, с которым однако, можно просто разобраться при необходимости. Можно использовать рекомендованный микроконтролер RAMPS 1.4. Для сборки рекомендуем собирать по PDF файлам, показанным выше.